Технологии, которые используются для управления бизнес-процессами, финансами, данными и кадрами, одинаковые во всех отраслях. Искусственный интеллект и машинное обучение, без сомнения, нужны и в промышленности. Там любые нововведения воспринимаются тяжело, поскольку тесно связаны с материально-технической базой. Эти и другие темы обсудили участники организованной CNews Conferences конференции «ИТ в промышленности 2019: новые стратегии цифровизации».

Данные в промышленности

По данным McKinsey, экономический эффект от внедрения искусственного интеллекта и аналитики в мировом масштабе сопоставим с размером экономики США. Однако искусственный интеллект в промышленности сталкивается с существенными сложностями. Одна из самых актуальных, о которой говорили почти все участники мероприятия, – сбор данных. Руководитель управления «Промышленный искусственный интеллект» горнодобывающей компании Eurasian Resources Group Дмитрий Карбасов помимо проблемы качества данных назвал также качество математической модели и нехватку квалифицированных специалистов. Но 90% времени тратится именно на работу с качеством данных и их подготовку к анализу. Данные, которые выглядят «хорошими» и понятными для специалиста, могут совершенно не подходить для машинной обработки.

Основной изучаемый объект на производстве – это оборудование, поломки и износ которого нужно прогнозировать. А важнейший источник данных, помимо широко распространенных систем управления технологическим процессом (АСУТП) и ручного сбора людьми, – датчики. Часто датчики работают в агрессивных средах и сами рассчитаны на определенный срок службы. Все это требует внимания и денег, поэтому решение о сборе данных принимается тяжело. Руководителям сложно перестраиваться на новые процессы принятия решений, если выгода неочевидна.

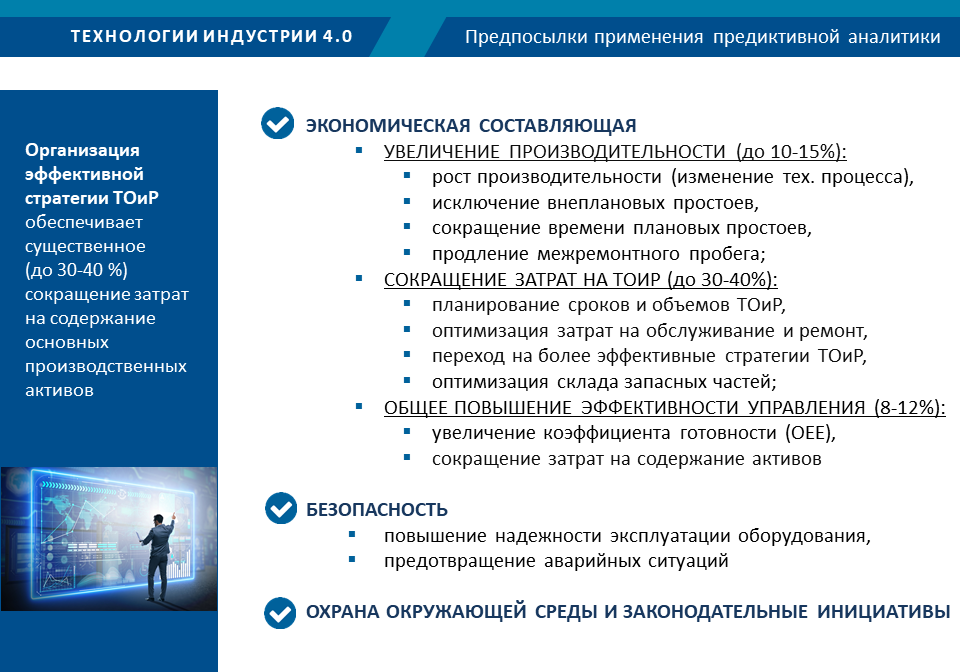

Зачем нужна предиктивная аналитика на производстве

Источник: Диатех, 2019

Андрей Сушко, генеральный директор компании «Диатех», которая занимается диагностикой промышленного оборудования, отметил, что проблема с датчиками осложняется также закрытыми протоколами производителей. Приборы и системы не взаимодействуют между собой. Поэтому невозможно сегодня захотеть, а завтра собрать данные и проанализировать их. Платформа «Диатех» имеет доступ к протоколам ведущих иностранных вендоров и более чем 95% российских производителей приборов. После сбора данных результаты их обработки попадают в системы управления предприятием SAP, Oracleи и им подобные благодаря налаженной интеграции. Это стало возможным благодаря многолетним наработкам, которые сегодня позволяют развивать решение для предиктивной аналитики и управления современным производством.

Но наладить сбор данных – это еще не все, их нужно правильно хранить и обслуживать. Объем информации катастрофически растет. Чтобы с этим справиться, нужна помощь профессионалов.

Что делать с данными

Источник: Veritas, 2019

Дмитрий Казьмин, специалист по продажам компании Veritas, которая занимается резервным копированием, архивированием, хранением и защитой информации, привел статистику, согласно которой только 15% имеющихся у предприятия данных приносят выгоду. Остальные не используются по разным причинам. Какую-то часть невозможно найти или не получается актуализировать из-за несовместимости систем, а 52% – это так называемая DarkData, которая лежит мертвым грузом, потому что мы боимся от нее избавиться. Правильное хранение – прямой путь к монетизации.

Что же делать тем, кто готов заниматься анализом? Генеральный директор «Синимекс» Андрей Сыкулев озвучил неожиданный тезис о том, что не нужно начинать внедрение искусственного интеллекта со стратегии. По опыту интегратора, лучше начать с небольших пилотных проектов, которые покажут результат и подготовят людей к тому, что технологии приносят пользу. Потом можно создавать и обучать свою ИИ-команду, и только после этого разрабатывать стратегию.

Часто руководство с трудом представляет себе современные технологии и не видит выгоды от распознавания текста, речи, изображений или объектов. В качестве примера Андрей Сыкулев привел оценку качества чипсов в PepsiCo. То, насколько аппетитно они хрустели, определяли по звуку. Чипсы раздавливали, звук записывали. Однако инженеры выявили связь между хрустом и текстурой чипсов и, вместо того чтобы давить продукт, стали его фотографировать и анализировать текстуру. По словам эксперта, «не нужно ожидать, что искусственный интеллект решит все проблемы, это не заменитель, а пока только усилитель человека».

Технологии на практике

Любую даже самую умную машину сначала нужно обучить, говорит генеральный директор «Северсталь Диджитал» Игорь Бардинцев. Компания привлекает интернет-пользователей для обработки и разметки данных по модели краудсорсинга и считает это выгодным вложением. Собственных сотрудников мало, и они не могут выполнять огромный объем монотонной работы на протяжении длительного времени. Привлечение пользователей «Яндекс.Толока» и Amazon Mechanical Turk может повысить эффективность и снизить издержки.

Игорь Бардинцев также привел интересный факт. В проекте по обеспечению качества стального проката необходимо выявлять поверхностные дефекты. Коммерческие дорогостоящие программно-аппаратные комплексы стоимостью €1,5 млн фотографируют поверхность качественно и быстро, но с задачей распознавания справляются только на 2%. После замены программного обеспечения на собственную разработку точность возросла от 2 до 9 раз в зависимости от типа дефекта.

Руководитель службы цифровых технологий «РусВинил» Алексей Корнеев тоже рассказал о проблеме выбора между собственной разработкой и аутсорсингом. На химическом предприятии много внутренних разработок, которые часто дописываются, меняются самими сотрудниками. Купить готовую программу на рынке не получается, ее приходится серьезно адаптировать. Чтобы принять решение о том, покупать или делать самим, эксперт рекомендует обратить внимание на требуемую квалификацию специалистов для разработки, предполагаемую частоту изменений продукта и критичность системы для бизнеса с точки зрения срочности восстановления после сбоев. Если квалификации собственных сотрудников достаточно, система часто будет меняться, любой сбой критичен и требует быстрого реагирования, нужно выполнять проект своими силами.

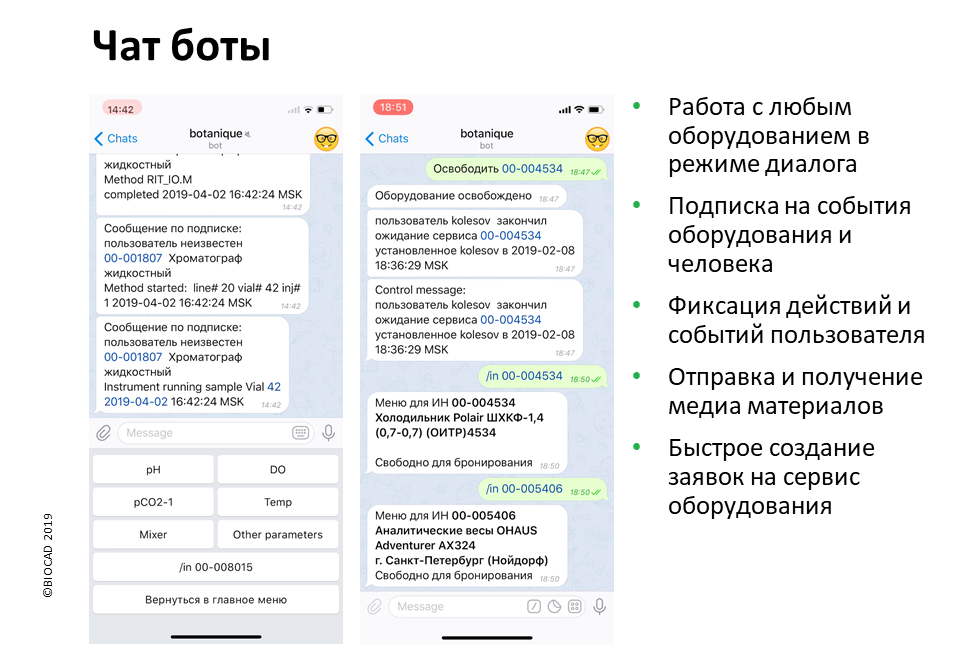

Александр Колесов, руководитель отдела программирования Biocad, также решал вопросы разработки АСУТП собственными силами, когда компания приняла решение объединить в полноценный технологический процесс разрозненные промышленные установки, которые не обменивались данными или делали это по закрытым протоколам. Компании было важно иметь полный контроль над процессом и данными, поэтому предприятие вложилось в базовый уровень – цифровые датчики и источники данных, которые обеспечили большой объем информации для обработки и анализа. На выходе, помимо классической аналитики, Biocad даже практикует взаимодействие системы с Telegram-ботом для получения отчетов и работы с оборудованием в режиме диалога.

Telegram-бот для диалога с оборудованием

Источник: Biocad, 2019

Беспилотный транспорт

Директор по продажам «Вист Групп» Николай Годунов рассказал о реально работающем на производстве беспилотном транспорте. Несмотря на множество проблем с автомобилями и дорогами общего пользования, в добывающей промышленности эта технология успешно справляется с поставленными задачами.

С августа 2019 года в режиме опытно-промышленной эксплуатации в разрезе «Тугнуйский» компании СУЭК работают два БелАЗа, оснащенные беспилотными технологиями от «Вист Групп», в декабре планируется передача их в промышленную эксплуатацию. В результате на 50-80% сокращается персонал, а с ним затраты на организацию и содержание базового лагеря, оплату труда вахтовиков, страхование от несчастных случаев. Срок службы техники увеличивается на 20-50%, исключены аварии, связанные с человеческим фактором. Оборудование можно использовать без перерывов и выходных, практически в любую погоду. Примечательный факт: автономному самосвалу не нужно разворачиваться, даже это экономит время.

Стратегии и реальность

Заместитель директора по инновациям «Сибинтек» Олег Белоусов считает, что существует большой разрыв между возможностями машинного обучения, нейронных сетей и их реальным применением. Специалисты думают, что нужно все спланировать, агрегировать данные, построить показатели, внедрить системы аналитики. «Но не факт, что вы доживете до того момента, когда начнете заниматься Data Science, технологии уже изменятся или вы уволитесь», - предупреждает эксперт. «Сибинтек» начал экспериментировать с машинным обучением на модели нефтедобывающего пласта и смог без дополнительных вложений путем регулировки работы скважин увеличить добычу нефти на 10%, снизить приток воды на установку подготовки на 7%, а потребление электроэнергии – на 5%.

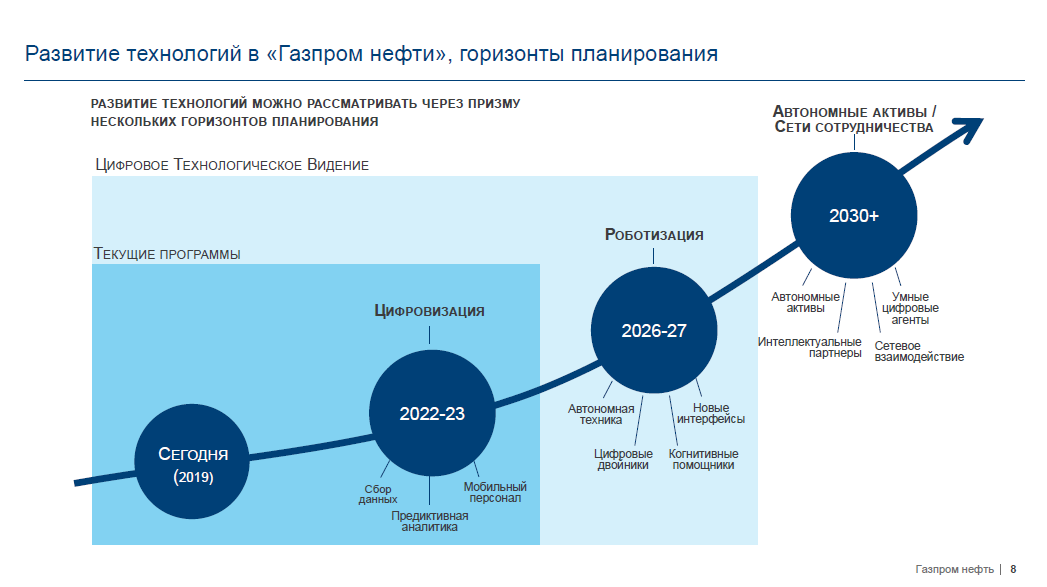

«Газпромнефть» создает интегратора на базе телеком-оператора «Ноябрьскнефтегазсвязь». На данный момент реализована существенная часть запланированных мероприятий.

Развитие технологий в «Газпромнефти»

Источник: «Ноябрьскнефтегазсвязь», 2019

Генеральный директор «Ноябрьскнефтегазсвязи» Руслан Гулевич считает, что цифровизация начинается с изменения культуры компании, затем нужно изменить бизнес-процессы и только потом внедрять технологии. «Нужно правильно насытить бизнес технологиями так, чтобы компания трансформировалась», – говорит он. В качестве примера эксперт описал сервис мониторинга бурения, который помогает соединить датчики на буровых установках с виртуальной моделью этого процесса. В центре управления специалисты анализируют постоянно меняющуюся геологическую модель месторождения и подсказывают буровому мастеру дальнейший план движения установки. В 97% случаев буровой мастер согласен с планом. Такое моделирование ускоряет принятие управленческих решений и исключает ошибки, связанные с человеческим фактором и искажением информации.

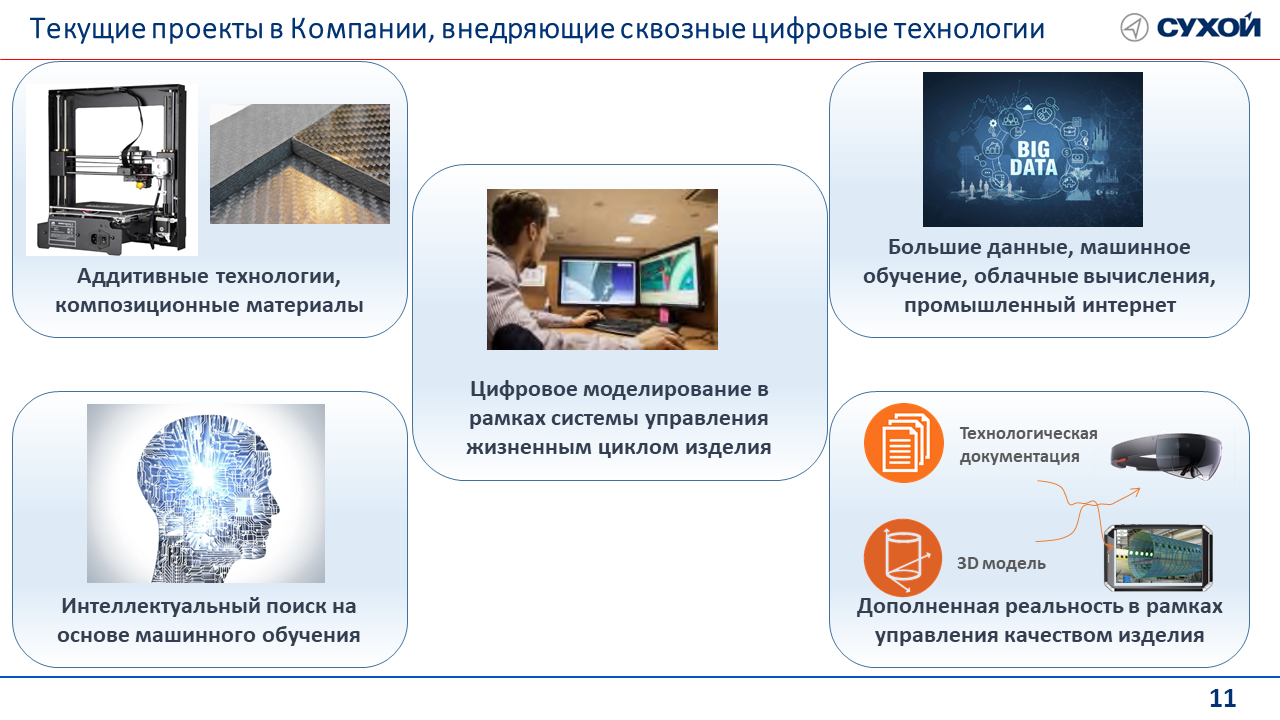

Галина Львова, директор департамента развития корпоративных информационных систем компания «Сухой», представила стратегию развития ИТ на ближайшие несколько лет. В процессе планирования специалисты компании выделили цифровые технологии, которые можно с пользой применить, рассчитали примерные сроки окупаемости и запустили эксперименты на пилотной площадке. Они затрагивают практически всю деятельность предприятия: от поиска поставщиков и закупки материалов до обслуживания готовых изделий.

Текущие проекты по внедрению сквозных цифровых технологий

Источник: «Сухой», 2019

Про проект на заводе «Сухого» в Комсомольске-на-Амуре рассказала директор по развитию Елена Барболина. После слияния трех предприятий появилось три ERP-системы, которые не управляли производством, так как раньше их считали вспомогательными и использовали для ведения обязательного учета и не более. Было принято решение внедрять систему СПМ (Lean ERP SCMo), которая поддерживает модель вытягивающего планирования в зависимости от изменения ситуации, имеет простой интерфейс и визуализацию для пользователей.

Около полугода ушло на то, чтобы объяснить этот подход руководству. Приходя утром на работу, начальник цеха мог увидеть совсем не ту картинку, которую он видел накануне, шел в цех перепроверять и убеждался, что система права. Проект перешел в промышленную эксплуатацию, меньше чем за год на 30% удалось улучшить результаты по выполнению планов, на 15% сократили персонал, занимающийся планированием по цехам, в 2 раза уменьшилось время производственных совещаний.

Про управление жизненным циклом продукта (PLM) в «Силовых машинах» рассказал Вадим Кузин, руководитель проектов внедрения PLM-систем и MDM-систем. Этот подход может серьезно повлиять на реализацию стратегии предприятия, составные части которой – это лидерство по продукту, по издержкам и по обслуживанию. В «Силовых машинах» планировали перейти на сервисную модель, то есть продавать время работы своих изделий, однако к этому оказались не готовы заказчики. С точки зрения эксперта, это станет нормой во второй половине 21 века. В России сейчас еще не выработалось понимание необходимости представлять технологический процесс в виде последовательных промежуточных состояний изделия, который начинается с цифровой конструкторской документации и приводит к созданию цифрового двойника продукта. Однако, по мнению Вадима Кузина, без PLM цифровизация в машиностроении невозможна.

Андрей Папшев, директор по информационным системам «ЕвразХолдинга», рассказал о том, чем проекты цифровой трансформации отличаются от обычных ИТ-проектов. Для них характерен высокий уровень новизны, нечетко сформированные требования. Как правило, от цифровой трансформации ожидают быстрого результата, хотя нет ни достаточных компетенций, ни ресурсов. Чтобы распутать этот узел, нужно привлекать на свою сторону лидеров от бизнеса, обучать и развивать ИТ-специалистов, при необходимости обращаться за помощью к подрядчикам, которые являются носителями нужных компетенций. И самое главное – применять для управления проектами новые методологии.

Завершающая дискуссия развернулась вокруг роста конкурентоспособности, к которой должна приводить цифровизация. Если не предполагается менять стратегию бизнеса, то эффект цифровой трансформации состоит либо в росте продаж, либо в снижении затрат. Для государственных предприятий, работающих в сложных условиях, очень важно повышение процента выполнения планов и соблюдение сроков поставок. Эксперты пришли к мнению, что залог успеха цифровизации – это изменение культуры и сознания сотрудников, без которого невозможны изменения и рост конкурентоспособности.

Развитие технологий автономного транспорта в промышленности тормозит консерватизм руководителей и высокий порог входа в проект – на уровне 1-3 млрд рублей. Однако эти инвестиции с лихвой покрываются за счет повышения эффективности работы, уверен Николай Годунов, директор по продажам «Вист Групп» (ГК «Цифра»).

CNews: Какие проблемы мешают широкому распространению автономного транспорта?

Николай Годунов: Одним из главных препятствий является свойственный большинству руководителей горных предприятий консерватизм – зачастую, кстати, вполне обоснованный, с учетом требований к обеспечению высоких стандартов безопасности и специфических условий работы отрасли. Руководители готовы инвестировать только в проверенные технологии, причем проверенные именно в отрасли, доказавшие свою экономическую эффективность, соответствие требованиям промышленной безопасности, надежность и удобство эксплуатации. Кроме того, внедрение автономных технологий требует достаточно больших разовых инвестиций в сопутствующую инфраструктуру – сети беспроводной связи, дополнительные устройства точного позиционирования, дорожную инфраструктуру и создание центра управления производством (удаленного контроля автономной техники). Никто не хочет инвестировать в технологии без уверенности в долгосрочном эффективном использовании.

Основа цифровых преобразований – достоверные данные, на базе которых можно строить прогнозы и принимать управленческие решения. О том, как получить такие данные, рассказал Андрей Сушко, генеральный директор НПО «Диатех».

CNews: Как вы оцениваете готовность российской промышленности к внедрению «Индустрии 4.0»?

Андрей Сушко: В настоящее время активно обсуждаются вопросы, связанные с практическим внедрением цифровых технологий, объединенных концепцией «Индустрия 4.0». Правительством утверждена программа «Цифровая экономика», выделяются средства на создание различных цифровых платформ, а управленцы крупных промышленных предприятий рапортуют о запуске пилотных цифровых проектов. Подавляюще большинство экспертов уверены в неизбежности цифровой трансформации и ключевых преимуществах компаний, которым удалось быстро и эффективно перейти к новым парадигмам управления производством.